Alesatura

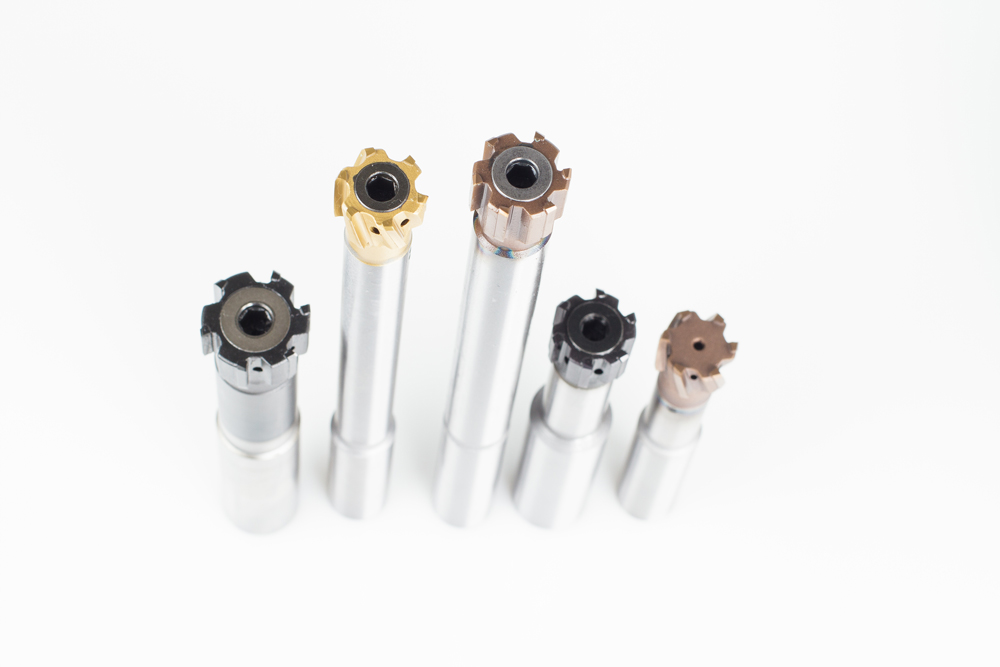

La società SCAMI progetta e ottimizza le migliori soluzioni nel campo dell’alesatura di precisione, differenti linee di alesatori, ciascuna di esse rivolta ad una particolare gamma di diametri o a particolari necessità di lavorazione.

Scopo primario della nostra progettazione è l’affidabilità e la semplicità applicativa dell’utensile. La tecnologia di un buon alesatore risiede soprattutto nella sua capacità di realizzare fori con tolleranze strette, ottime rugosità superficiali, minimi errori di rotondità.

I tecnici della FEBAMETAL S.p.A. offrono costantemente la loro competenza al fine di poter ben adattare l’alesatore alla singola necessità, tenendo conto delle caratteristiche della macchina utensile, del materiale da lavorare e da come il pezzo viene bloccato.

La Scami utilizza per gli alesatori Alvan® i migliori acciai e i Metalli Duri e Cermet più performanti sul mercato. Tutte le fasi produttive sono sottoposte a severi controlli produttivi dei cicli di lavoro. L’azienda è inoltre in grado dioffrire un servizio estremamente rapido nella fornitura di alesatori in diametri decimali (nelle 2 settimane dalla data dell’ordine), unica nel panorama italiano.

L’alesatore espansibile è oggi la soluzione più remunerativa e qualitativa per quanto concerne la Superfinitura di fori (soprattutto in medie-grosse serie e su pezzi complessi), tuttavia la cura per il suo montaggio e la sua applicazione sono fondamentali per ottenere le rugosità richieste, tolleranze di foro e vite utensili estese. È un’operazione di finitura da eseguire su fori ciechi o passanti dove sono richieste particolari rugosità e tolleranze sul diametro non ottenibili con l’operazione di foratura. La scelta dell’alesatore (vedi allegati a questo articolo) è condizionata dalle caratteristiche richieste dal disegno del pezzo, dalla macchina impiegata e dal tipo di materiale da lavorare.

Quando applicare l’alesatura?

- Tolleranza richiesta sul diametro finito a partire da IT8 a scendere

- Finitura superficiale spinta, Ra 0,4 minimo

- Lotti di produzione consistenti

- Caratteristiche geometriche del foro critiche quali cilindricità, ovalità, rettilineità

- Componenti grandi e costosi

- Miglior superfice portante

L’alternativa all’alesatore è la barenatura con utensile a tagliente singolo. Ma quali sono i vantaggi e gli svantaggi:

Vantaggi:

- Rettilineità ottenibile

- Correzione difetti preforo

- Lavoro su taglio interrotto

Svantaggi:

- Tempi di lavoro lunghi

- Cedimenti del tagliente

- Affidabile fino a 7 x D

Principi di funzionamento

L’azione di taglio avviene nella zona dell’imbocco, il truciolo si forma sul petto della placchetta e viene asportato dal flusso del refrigerante. L’angolo d’imbocco viene definito in funzione dell’applicazione, del materiale da lavorare e del sovrametallo.

La fase cilindrica ha il compito di tenere in guida l’alesatore e di migliorare la rugosità con un effetto di lucidatura-rullatura. La dimensione della fase cilindrica è definita in funzione del diametro. Inoltre la fase cilindrica è eseguita in modo da risultare rastremata verso la parte posteriore per evitare lo strisciamento lungo tutta la placchetta. Gli alesatori fissi sono costruiti con il giusto valore di rastremazione. Mentre per gli espansibili, il giusto valore di rastremazione si ottiene registrando l’alesatore al diametro corretto.

Lo scarico di fine tagliente evita di segnare il pezzo nella fase di ritorno. Il fronte placchetta non taglia a meno di eseguire un imbocco frontale.