1. Velocità errata: eccessiva o troppo lenta

Determinare velocità e avanzamento corretti per l’utensile e per le operazioni da eseguire può essere un processo complicato, ma, prima di avviare la macchina, è necessario comprendere quale sia la velocità ideale (RPM). Una velocità eccessiva può produrre una dimensione sub-ottimale del truciolo o portare alla distruzione dell’utensile. al contrario, una velocità troppo bassa può provocare flessioni, una cattiva finitura, o semplicemente una asportazione di materiale troppo lenta. Se ci sono dubbi su quale sia la velocità ideale per la lavorazione che si intende eseguire, si può contattare il produttore dell’utensile.

2. Avanzamento errato: troppo o troppo poco

Altro aspetto critico in materia di velocità e avanzamento. L’avanzamento migliore per una lavorazione varia considerevolmente a seconda della tipologia di utensile e del materiale in lavorazione. Se l’avanzamento è troppo lento, si corre il rischio di tagliare nuovamente il truciolo, accelerando, di fatto, l’usura dell’utensile. Se invece l’avanzamento è troppo elevato, si potrebbe fratturare l’utensile. E ciò è particolarmente vero nella fresatura in miniatura.

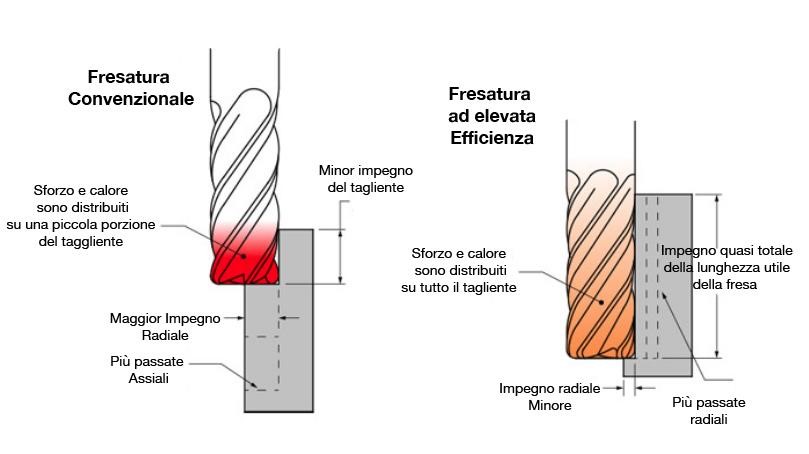

3. Usare una sgrossatura tradizionale

Mentre la sgrossatura tradizionale è talvolta necessaria o ottimale, di solito è inferiore alla fresatura ad elevata efficienza . Anche detta HEM, la fresatura ad alta efficienza è una tecnica di sgrossatura che utilizzata una profondità di taglio radiale minore e una più alta profondità di taglio assiale, ovvero si cerca di impegnare la fresa per tutto il suo utile. Ciò fa sì che l’usura si distribuisca uniformemente su tutto il tagliante dissipando il calore e riducendo le possibilità di danneggiamento. Oltre ad aumentare notevolmente la vita dell’utensile, questo tipo di strategia può anche produrre una finitura migliore e un tasso di rimozione materiale più elevato, rendendola un miglioramento versatile ed efficiente da prendere in considerazione.

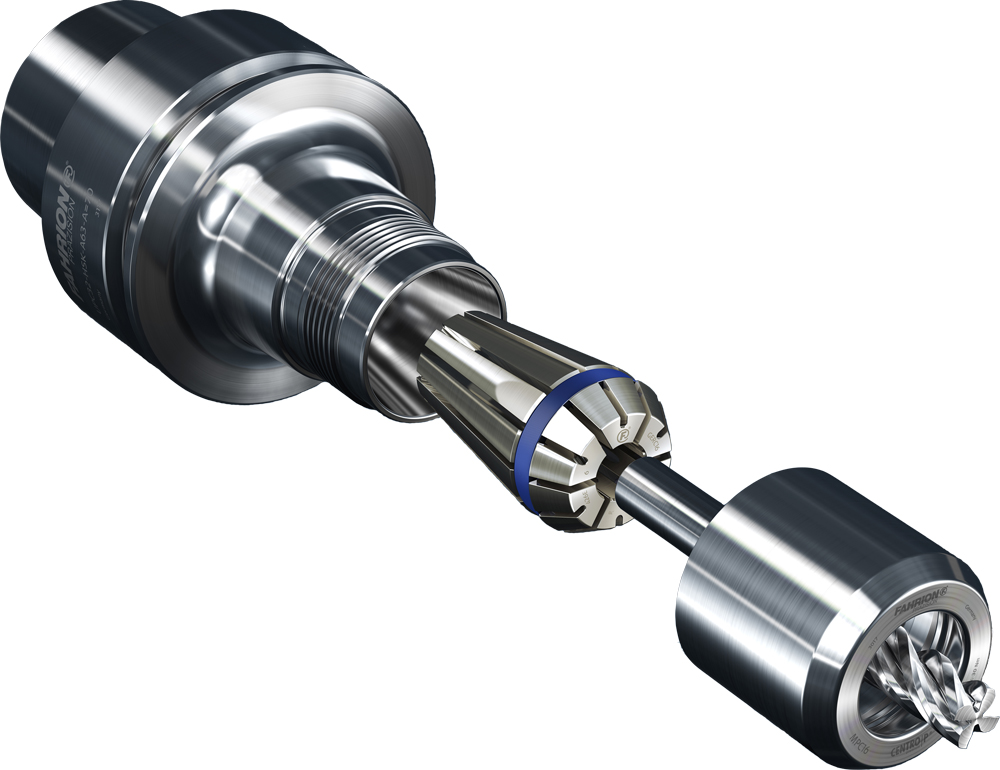

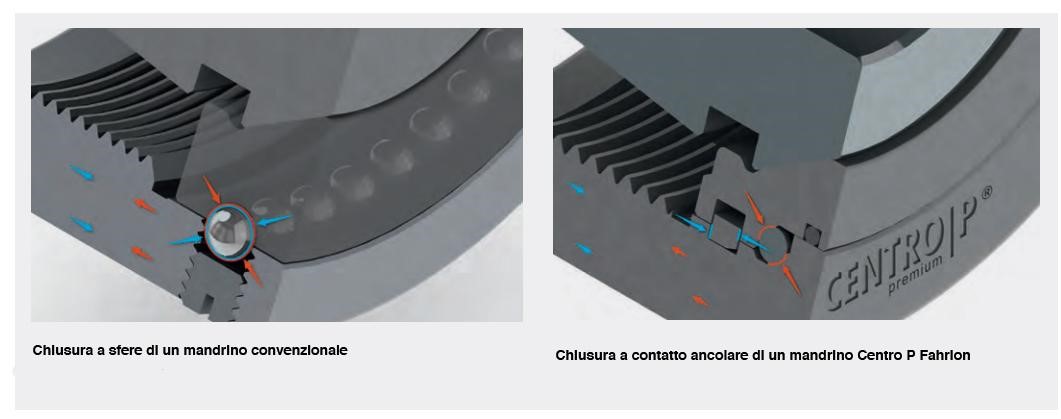

4. Usare un mandrino non adatto

Lavorare a parametri di velocità adeguati può comunque non dare gli effetti sperati se si utilizza un mandrino non idoneo alla lavorazione. Se l’utensile non è ben fissato alla macchina, può deteriorarsi, sganciarsi o rovinare il componente che si lavora. In linea di massima, più punti di contatto ci sono tra il mandrino e il codolo della fresa, più stabile sarà la loro connessione. I mandrini idraulici e a calettamento offrono normalmente performance migliori rispetto ai metodi di serraggio meccanico, così come anche alcuni mandrini a pinze di altissima precisione, come il Fahrion Centro P.

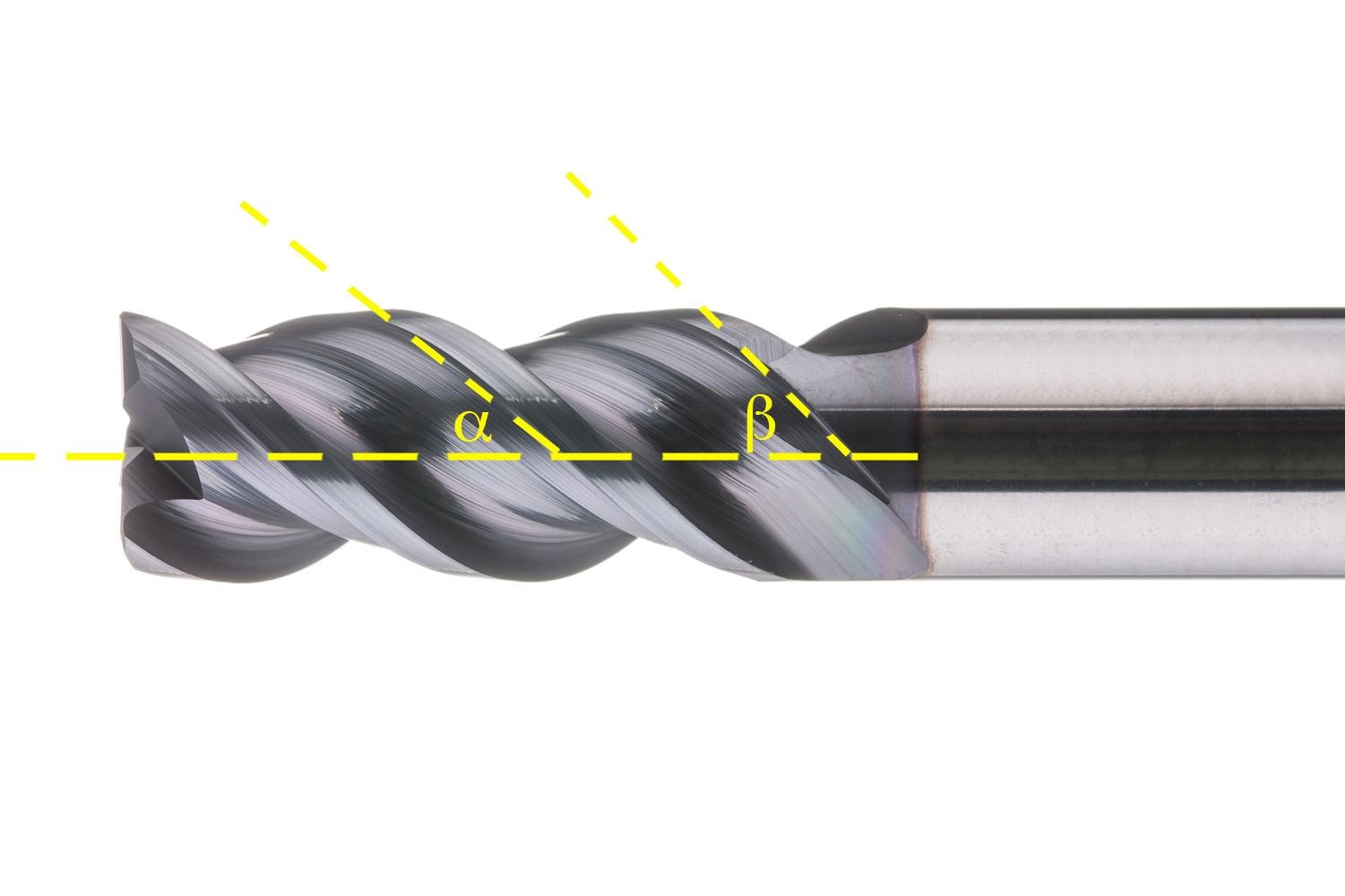

5. Non usare una geometria a elica/passo variabile

Caratteristica di svariate frese ad elevate prestazioni, la geometria a elica, o a passo, variabile, è leggermente diversa dalla geometria standard delle frese. Questa caratteristica geometrica garantisce che gli intervalli di tempo che passano tra un contatto del tagliente con il materiale e l’altro tagliente varino e non siano uguali ad ogni rotazione dell’utensile. Una simile variazione minimizza l’effetto “chatter” riducendo le armoniche, cosa che permette di aumentare la vita dell’utensile e di ottenere risultati migliori.

6. Scegliere il rivestimento sbagliato

Frese DS Horn

Benché sia lievemente più caro, un utensile con un rivestimento ottimizzato per il tipo di materiale che intendiamo lavorare può fare una grande differenza. Molti rivestimenti aumentano la scivolosità (capacità di far scorrere il truciolo sul tagliente e sull’elica), rallentando la normale usura dell’utensile, altri invece aumentano la durezza e la resistenza all’abrasione. Tuttavia, non tutti i rivestimenti sono adatti a tutti i materiali, e la differenza appare più evidente se si comparano i materiali ferrosi a quelli non ferrosi. Per esempio, un rivestimento in nitruro di Titanio e Alluminio (AlTiN) aumenta la durezza e la resistenza al calore nei materiali ferrosi, ma ha un’alta affinità per l’alluminio, e, se il pezzo in lavorazione è di questo materiale, aderirà all’utensile causando incollamenti. Per contro, un rivestimento in diboruro di Titanio (TiB2) ha un’affinità per l’alluminio estremamente bassa e impedisce che il tagliente ammassi trucioli, permettendo così un vita dell’utensile più lunga.

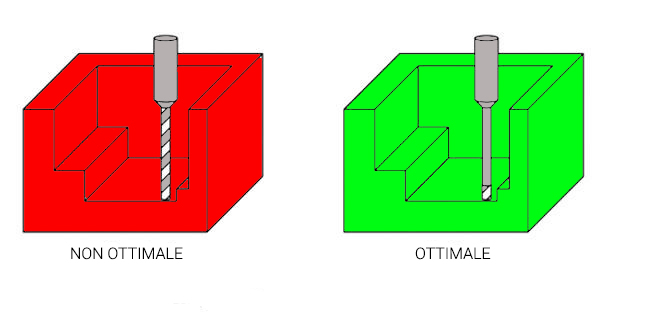

7. Usare una fresa con un tagliente troppo lungo

Se una lunga lunghezza di taglio è assolutamente necessaria per alcuni lavori, in particolar modo nelle operazioni di finitura, tuttavia riduce la rigidità e la forza dell’utensile. Come norma generale, la lunghezza di taglio (o altezza del tagliente) di un utensile dovrebbe essere lunga solamente quel tanto che basta per fare in modo che l’utensile mantenga quanto più rivestimento originale possibile. Più è alto il tagliente, più l’utensile diventa soggetto a flessione, che ne accorcia la vita e aumenta le possibilità di frattura.

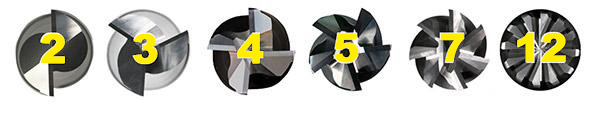

8. Scegliere il numero di taglienti errato

Per quanto possa sembrare banale, il numero di taglienti ha un impatto diretto importante sulla performance dell’utensile e sui suoi parametri di avanzamento (VEDI QUESTO ARTICOLO - link). Un utensile con pochi taglienti (2 o 3) presenta vani truciolo più grandi e un nocciolo più piccolo. Come per l’altezza del tagliente, meno nocciolo rimane su una fresa, più essa sarà fragile e meno rigida. Un utensile con un più elevato numero di taglienti (5 o più) possiede naturalmente un nocciolo più grande. Tuttavia, avere un elevato numero di taglienti non è sempre la soluzione ottimale. Numeri bassi vengono normalmente usati per alluminio e materiali non ferrosi, in parte perché la morbidezza di questi materiali consente una flessibilità maggiore e una velocità di asportazione materiale più elevata, ma anche per via delle proprietà del truciolo che si forma. I materiali non ferrosi, di solito, producono un truciolo lungo e filamentoso, e il fatto che si usino pochi taglienti consente di non tagliarlo di nuovo. Utensili con un più elevato numero di taglienti sono invece necessari per materiali ferrosi più duri, sia perchè sono più robusti, sia perché tagliare di nuovo il truciolo non diventa più un problema, dato che il truciolo prodotto da questi materiali è molto più piccolo.